芜湖工业废水处理办法 工业污水处理设备 KLJAS1

1、瓷器活性炭过滤净化技术的实验分析

1.1 废水中残渣粒径分布检验

与微滤精密度挑选过滤器设备的过滤精度选取与废水试品含有杂质粒径分布有很大的关系。选用激光粒度仪对某个化工企业延迟焦化装置不同部位的7组硫含量废水试品水中杂质进行检验,在其中试品1为焦化厂分馏塔塔上油气分离硫含量废水,小给汽1h的试品;试品2为触碰闭式冷却塔油气分离器含油污水,大吹汽1h的试品;试品3为触碰闭式冷却塔油气分离器含油污水,大吹汽3h的试品,试品4为触碰闭式冷却塔油气分离器含油污水,小给排水0.5h的试品;试品5为酸碱性储水罐酸性水,大吹汽1h的试品;试品6为酸碱性储水罐酸性水,大吹汽3h的试品,试品7为酸碱性储水罐酸性水,小给排水0.5h的试品。样品粒度分布结论如表1。由表1得知,7个样本中残渣(含焦粒)的粒度皆在0.5μm左右,绝大多数都集中在20~250μm的范畴。因而过滤精度为0.05μm的微滤彻底可以满足过虑规定,本质上可以去掉污水中的全部固态残渣。

1.2 瓷器活性炭过滤实验及过程分析

1.2.1 实验步骤

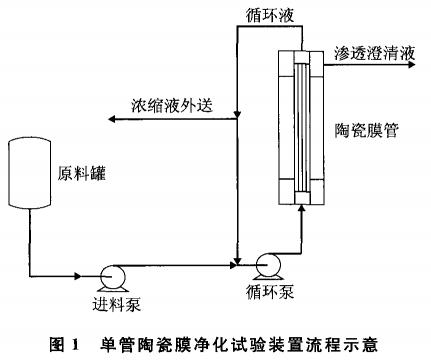

无机物活性炭过滤是一种错流方式的过虑,过滤材料在膜管中快速流动性,小分子物质通过膜变成渗透液,大分子物质被截流,从而使得液体做到分离出来、萃取、提纯的效果。多管微滤净化处理试验设备步骤提示如图1。贮存于原材料罐里的硫含量废水,经进料泵送往循环过滤系统,进到微滤的壳程,净化处理后硫含量废水(渗入回应液)根据微滤进到壳程,送往硫含量废水中下游管道,便于进一步解决。壳程非渗透液则持续循环系统,与新鲜原料混合均匀回到微滤壳程,循环系统开展渗入解决。在加工过程中,伴随着循环液浓度值不断上升,膜管壳程压力差逐步增加,待压力差超过预设值以上时,系统软件提取液外排阀依据压力差慢慢打开,排出少许含浓度较高的杂质提取液。

1.2.2 实验结果剖析

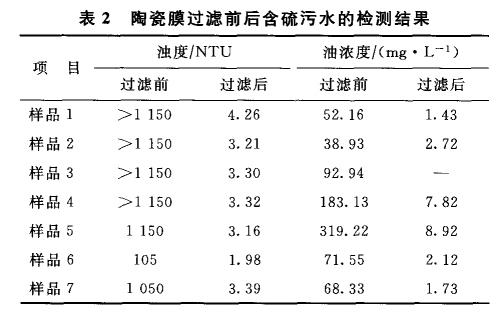

选用微滤净化处理试验设备分别从7组硫含量废水试品予以处理,并且对所得的数据进行定性与定量剖析。过虑前各样品固态杂质和油含量高,呈不透乳状液情况,过滤后水质采样呈清澈透亮情况。估测滤后废水中无悬浮固体,表明根据活性炭过滤可以快速消除焦化厂硫含量污水中的焦粒等可以估测残渣,能够确保硫含量废水的洁净度,避免对中下游装置危害。试品过虑前后浑浊度和水中油含量检测结论如表2。由表2得知:7组试品过滤后污水的浊度均减少99%上下,表明污水中的焦粒、零散的油颗粒物等杂物基本上清除;过滤后水中油成分大幅度降低,脱脂率均达97%之上。净化处理后废水的乳化现象清除,说明瓷器活性炭过滤能够把微零散的油破乳后去除。

1.3 稳定性测试

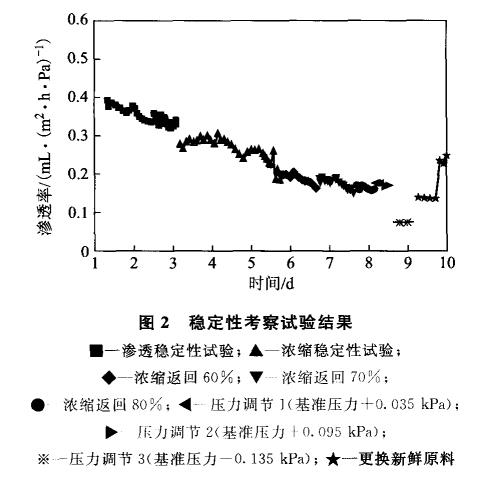

为认证新型陶瓷活性炭过滤净化技术在对待延迟焦化硫含量废水时渗入扩散系数是不是维持在一个较为稳定标值,展开了稳定性测试,包含渗入稳定性考察(渗透液全回到,环境温度65℃,膜气体压力200kPa)、萃取稳定性测试(渗透液排放和定量分析回到)、工作压力对占有率产生的影响拆换新鲜的入料后的危害等,实验逐渐、完毕的时候都选用冷水做为规范样检测标准占有率,实验结果如下图2所显示。由图2得知:温度65℃、膜气体压力200kPa、不一样萃取比的条件下,硫含量废水的占有率呈平稳、迟缓的降低,证实新式微滤在对待焦化厂硫含量废水时具有较强的可靠性,不会有占有率忽然减少或上升不稳定状况;在依次进行萃取之比60,70,8O后的萃取回到实验(产水与提取液均回到原材料罐)中,硫含量废水的占有率可持续稳定在0.2mL/(m2·h·Pa)上下,根据对实验曲线图开展线性回归分析测算(图上未表明),获得该微滤的占有率降低速度为每日减少0.015~0.020mL/(m2·h·Pa),萃取比越多降低速度越来越快,验证了新式微滤在对待焦化厂硫含量废水时具备合理性;在同样条件下,适当增加操作温度有助于提高硫含量废水的占有率;拆换新鲜原料后,占有率逐步提高。实验前后左右,选用规范样对新式微滤占有率校准得到的结果都是在1.0mL/(m2·h·Pa)之上,进一步表明新式微滤在对待硫含量废水时性能稳定、抗污能力很强。

1.4 清洁效果实验

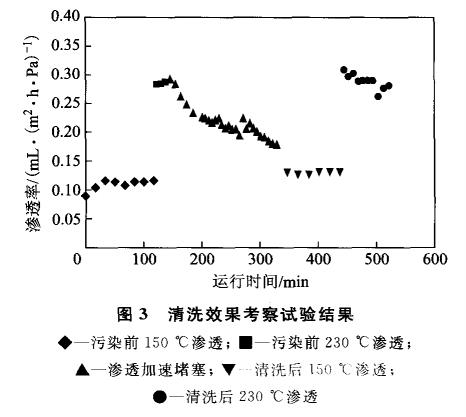

新式微滤在漫长的解决硫含量废水后,因积垢而造成占有率降低,需对它进行循环系统清理,因而展开了清洁效果调查实验,结论如下图3所显示。因为新式微滤对硫含量废水的抗污能力强,试验中选用提升工作压力、减少流动速度、死端过虑等方式来加快膜污染,采用独有的便宜清洁剂开展循环系统清理。由图3得知,环境污染后微滤的占有率由近0.3mL/(m2·h·Pa)下降到0.2mL/(m2·h·Pa)下列,循环系统清理后,占有率可恢复至0.3mL/(m2·h·Pa)上下,表明特有清洁技术对积垢微滤占有率的修复具备很好的效果。

2、工业生产侧部验证试验及过程分析

在某个化工企业延迟焦化装置上进行了工业生产侧部验证试验,这也是该新型陶瓷活性炭过滤净化技术在中国石油化工废水处理行业的首次工业领域。

2.1 生产流程概述

废水原材料自延迟焦化装置分馏塔塔上回流泵登录系统,操纵进灰量为1.2t/h,通过进料泵进到微滤壳程通道,经微滤过滤后,渗透液自微滤壳程排至中下游废水汽提设备,提取液自微滤壳程出入口回到延迟焦化装置分馏塔塔上回流罐。此外,系统配置了有机化学清洗装置,用以在微滤环境污染积垢时对它进行线上化学水处理,以修复其过滤精度。试验中选用水正清洗和机械循环系统清理加工工艺,间隔10天清理1次,线上清洗时间是在2min,循环系统清理时间是在2h。先后在废水下料口和渗透液出入口设定空气采样器,在常规持续生产时取样剖析油成分、悬浮固体含量和浑浊度。

2.2 实验结果及探讨

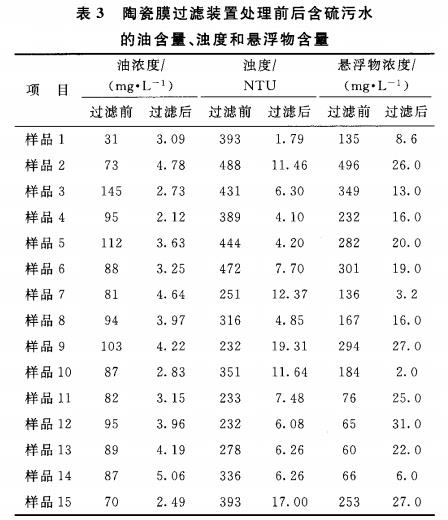

对焦化厂硫含量废水微滤过滤系统开展近2个月的中长期过滤效果和可靠性检测实验。过虑前硫含量废水中油、焦粒等杂物含量高,呈不透乳状液浑浊情况;过滤后呈清亮透光性情况,估测无悬浮固体及油星存有。在试验中,每过4天取1次样(源液和渗透液),剖析过虑前后左右污水中的油成分、浑浊度和悬浮固体成分,结论见表3所显示。由表3得知:过虑前硫含量废水中油含量为31~145mg/L,过滤后为2.12~5.06mg/L,均值脱脂率是95之上,脱脂效果比较好;过虑前硫含量废水中悬浮物浓度为60~496mg/L,过滤后为2~31mg/L,均值小于30mg/L,表明焦粒等杂物颗粒去除效果比较好;过虑前硫含量污水的浊度为389~488NTU,过滤后为1.79~24.71NTU,浑浊度均值降低98之上,浑浊度是表现废水中油、有机化合物、微生物菌种、胶原纤维、固态残渣等综合指数,表明微滤过滤后废水中残渣及有机物综合性去除效果比较好。

实验期内微滤的占有率随运作时间变化如下图4所显示。由图4得知,装置原始膜占有率为0.45mL/(m2·h·Pa)上下,伴随着运作时间的推移,占有率逐渐下降,但每一次清理前均保持在0.35mL/(m2·h·Pa)上下,每一次清理后均可以恢复到0.40mL/(m2·h·Pa)之上,说明其微滤过滤系统能长期高效运行,清理效果比较好。

3、结果

(1)焦化厂硫含量废水中杂质粒度皆在0.5μm左右,绝大多数都集中在20~250μm的范畴,选用过滤精度为0.05μm的微滤可以满足过虑规定。

(2)多管实验结果显示,根据瓷器活性炭过滤解决焦化厂硫含量废水时,能够把微零散的油破乳后去除,清除废水的乳化现象,使浑浊度均值减少99之上,去油率平均在96之上。选用独有的便宜清洁剂开展循环系统清理后,微滤占有率可恢复至0.3mL/(m2·h·Pa)上下,抗污能力很强。

(3)工业生产侧部验证试验结果显示,新型陶瓷膜过滤技术对焦化厂硫含量废水的脱脂率为95之上,浑浊度均值减少98之上,过滤后焦粒等固态杂质浓度小于30mg/L,废水中残渣及有机物综合性去除效果比较好,设备性能稳定,定期清理后微滤的占有率恢复正常。